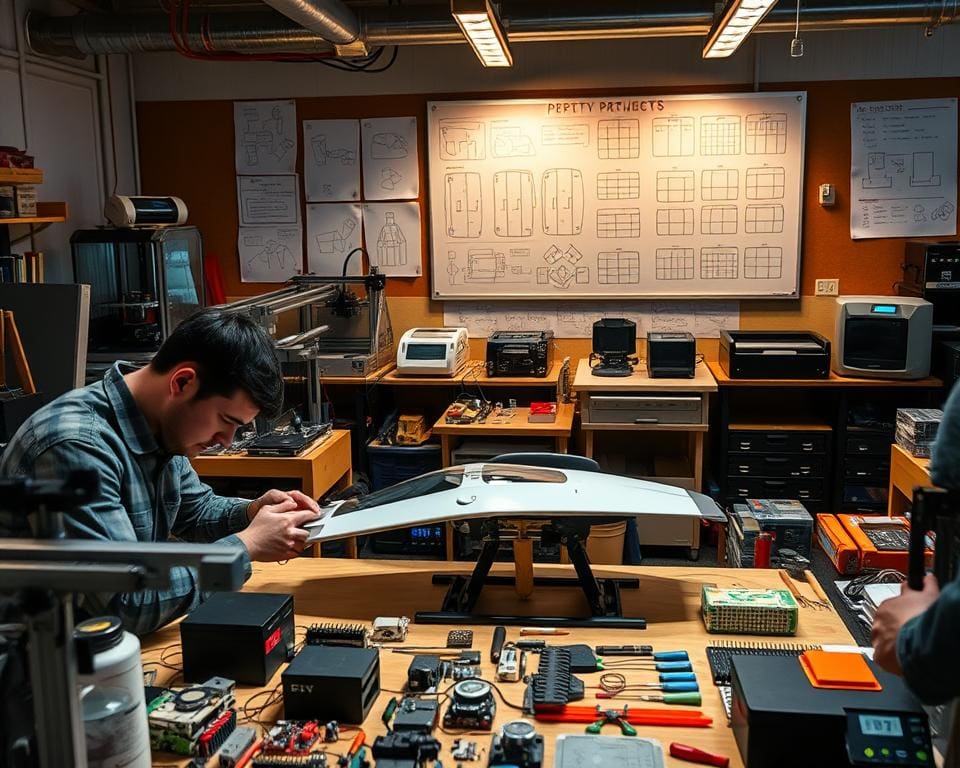

Der Prototypenbau spielt eine entscheidende Rolle im Prozess der Produktentwicklung und der anschließenden Prototyp Serienfertigung. In dieser Sektion wird der gesamte Ablauf eines Prototypenbau Projekts detailliert dargestellt. Der Leser erfährt, wie essenziell Rapid Prototyping für die schnelle Umsetzung innovativer Ideen ist und welche Schritte unternommen werden müssen, um von der ursprünglichen Idee bis zum marktfähigen Produkt zu gelangen. Diese Übersicht bietet wertvolle Einblicke in die verschiedenen Phasen und die Wichtigkeit des Prototypenbaus für erfolgreiche Markteinführungen.

Einleitung in den Prototypenbau

Der Prototypenbau ist ein entscheidender Prozess in der Produktentwicklung, der es Unternehmen ermöglicht, Ideen in greifbare Modelle umzusetzen. Diese Modelle, auch bekannt als Prototypen, bieten eine Plattform zum Testen und Verfeinern von Konzepten, bevor sie in die Serienproduktion übergehen. Bei der Entwicklung von Produkten nimmt der Prototyp eine zentrale Rolle ein, da er Unternehmen dabei hilft, Designfehler frühzeitig zu identifizieren und das Benutzererlebnis zu optimieren.

Was ist Prototypenbau?

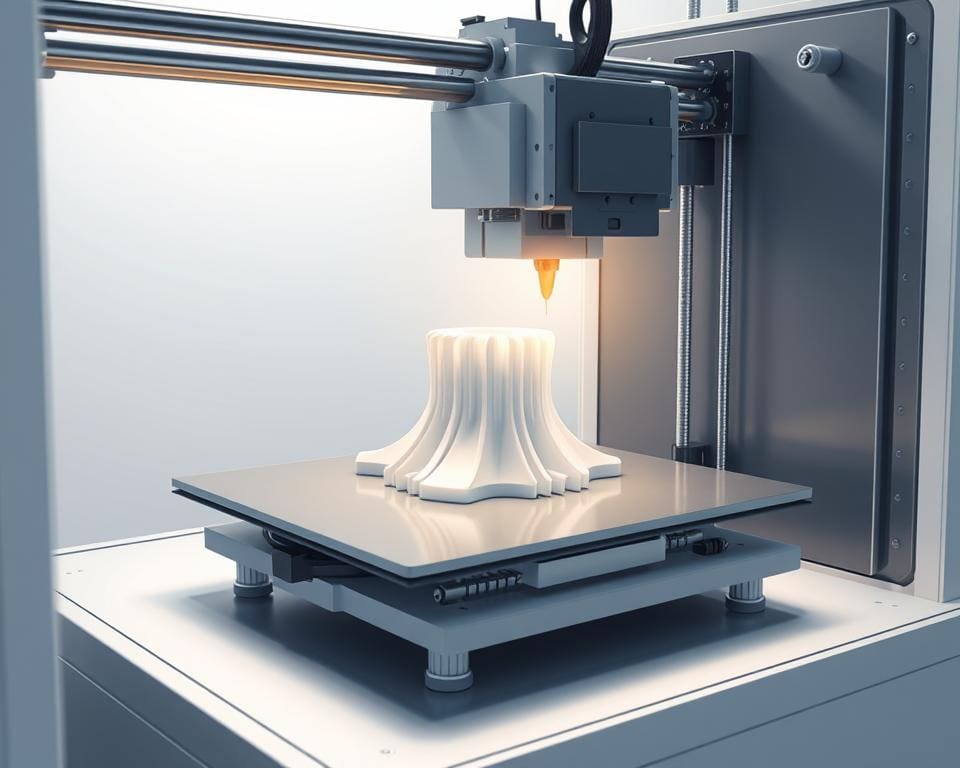

Der Begriff Prototypenbau bezieht sich auf die Herstellung von Modellen, die entweder als funktionale oder visuelle Darstellungen des Endprodukts dienen. Dabei kommen verschiedene Techniken zum Einsatz, darunter der 3D Druck Prototyp, der die schnelle und kostengünstige Erstellung von Prototypen ermöglicht. Diese innovative Technologie bietet nicht nur Flexibilität in der Gestaltung, sondern reduziert auch die Zeitspanne zwischen der Ideenfindung und der Fertigstellung eines funktionierenden Prototyps.

Die Bedeutung von Prototypen in der Produktentwicklung

Prototypen sind von grundlegender Bedeutung für den Erfolg eines Produkts. Sie erleichtern es Teams, Ideen visuell zu kommunizieren und Feedback von Stakeholdern einzuholen. Der Express Prototyp ermöglicht es, Prototypen in kürzester Zeit herzustellen, was die Effizienz des Entwicklungsprozesses erhöht. Durch die frühe Identifizierung von Problemen und die iterative Verbesserung können Unternehmen eine optimale Benutzererfahrung gewährleisten und kostspielige Fehler in der späteren Produktionsphase vermeiden.

Die Phasen eines Prototypenbau Projekts

In einem Prototypenbau Projekt durchläuft man verschiedene Phasen, die entscheidend für den Erfolg des Endprodukts sind. Der Prozess beginnt typischerweise mit der Ideenfindung, in der kreative Ansätze und innovative Lösungen entwickelt werden. Dieser Schritt erfordert viel Zusammenarbeit und Brainstorming, um potenzielle Konzepte zu identifizieren.

Von der Ideenfindung zur Konzeptentwicklung

Die Ideenfindung bildet die Grundlage für die darauffolgende Konzeptentwicklung. In dieser Phase werden die besten Ideen ausgewählt und systematisch ausgearbeitet. Hierbei entstehen erste Skizzen und grobe Entwürfe, die als Basis für die finalen Modelle dienen. Die Herausforderung besteht darin, aus den gesammelten Ideen tragfähige und umsetzbare Konzepte zu entwickeln, die später in den CAD Prototypen integriert werden.

Entwicklung des CAD Prototypen

Sobald das Konzept steht, erfolgt die Entwicklung des CAD Prototypen. Dieses digitale Modell ermöglicht es, Designs zu visualisieren und zu simulieren. Der CAD Prototyp trägt dazu bei, mögliche Probleme frühzeitig zu erkennen und Anpassungen vorzunehmen, bevor es zur physischen Umsetzung kommt. So wird sichergestellt, dass das endgültige Produkt den Erwartungen und Anforderungen entspricht.

Wie läuft ein Prototypenbau Projekt von A bis Z ab?

Der Prototypenbau ist ein facettenreicher Prozess, der mehrere entscheidende Schritte umfasst. Die Planung und die Auswahl der geeigneten Materialien und Technologien sind essenziell, um einen funktionalen und qualitativ hochwertigen Prototypen zu erstellen. Ob es sich um einen FDM Prototyp, SLA Prototyp oder MJF Prototyp handelt, jede Methode bringt ihre spezifischen Vorteile mit sich und beeinflusst das Endergebnis maßgeblich.

Schritte des Prototypenbaus im Detail

Der Ablauf eines Prototypenbau Projekts ist folgendermaßen strukturiert:

- Initiale Konzeptentwicklung

- Materialauswahl und Design der CAD-Modelle

- Herstellung des Prototypen

- Testen und gegebenenfalls Anpassungen

Entscheidung für Herstellungsverfahren: FDM, SLA oder MJF

Die Wahl des geeigneten Herstellungsverfahrens spielt eine zentrale Rolle. Bei der Entscheidung zwischen einem FDM Prototyp, SLA Prototyp und MJF Prototyp sind verschiedene Faktoren zu berücksichtigen:

- FDM Prototyp: Besonders geeignet für robuste Prototypen und schnelle Fertigung.

- SLA Prototyp: Bietet hohe Detailgenauigkeit und glatte Oberflächen, ideal für visuelle Präsentationen.

- MJF Prototyp: Ermöglicht eine schnelle Herstellung mit feinerer Auflösung und komplexen Geometrien.

Die Entscheidung über das richtige Verfahren sollte auch die angestrebte Nutzung des Prototypen und die gewünschten Eigenschaften des Endprodukts berücksichtigen.

Prototypen testen und Validierung

In der Testphase eines Prototypen ist die Validierung von entscheidender Bedeutung. Hierüber können Entwickler sicherstellen, dass die Prototypen den Nutzervorgaben entsprechen. Funktionale Muster spielen dabei eine zentrale Rolle. Sie bieten eine Möglichkeit, die angestrebte Funktionalität und Benutzerfreundlichkeit zu überprüfen und Probleme frühzeitig zu identifizieren.

Funktionale Muster und ihre Validierung

Bei der Entwicklung ist es unerlässlich, realistische funktionale Muster zu erstellen, die die Nutzererfahrung simulieren. Diese Muster lassen sich anhand von verschiedenen Kriterien testen, wie beispielsweise:

- Benutzerinteraktionen

- Funktionalität

- Zuverlässigkeit

Durch gezieltes Prototypen testen können Schwächen frühzeitig erkannt und behoben werden.

Elektronik Integration in Prototypen

Moderne Prototypen erfordern häufig eine Elektronik Integration. Dies umfasst das Einfügen und Testen elektronischer Bauteile, um die Entwicklungsprozesse zu optimieren. Die Herausforderungen in diesem Bereich sind vielfältig:

- Kompatibilität der Komponenten

- Stromversorgung

- Signalverarbeitung

Die korrekte Integration dieser Elemente ist entscheidend, um festzustellen, ob der Prototyp die gewünschten Spezifikationen erfüllt.

Inhouse Fertigung vs. externe Dienstleister

Die Entscheidung zwischen Inhouse Fertigung und externen Dienstleistern spielt eine entscheidende Rolle im Prototypenbau. Beide Ansätze bieten unterschiedliche Vorteile und Herausforderungen, die bei der Auswahl berücksichtigt werden sollten. Unternehmen müssen abwägen, welche Methode am besten zu ihren spezifischen Bedürfnissen passt.

Vor- und Nachteile der Inhouse Fertigung

Die Inhouse Fertigung ermöglicht vollständige Kontrolle über den Produktionsprozess. Unternehmen können Anpassungen schneller vornehmen, was insbesondere bei der Entwicklung von Prototypen von Vorteil ist. Dennoch kann dieser Ansatz auch mit hohen Kosten verbunden sein, insbesondere für Maschinen und Fachpersonal. Zudem erfordert die Inhouse Fertigung umfangreiche Ressourcen und Know-how.

Auswahl des geeigneten externen Partners

Die Zusammenarbeit mit externen Dienstleistern bietet Zugang zu spezialisierten Fähigkeiten und Technologien, die intern möglicherweise nicht verfügbar sind. Um den passenden Partner auszuwählen, sollten Unternehmen einige Kriterien beachten. Dazu gehören:

- Erfahrung im Prototypenbau und relevante Projekte

- Technologische Expertise und verfügbare Maschinen

- Flexibilität bei der Erfüllung spezifischer Anforderungen

- Kundenbewertungen und Referenzen

Von Prototyp zur Serienfertigung

Der Übergang vom Prototyp zur Serienfertigung ist ein entscheidender Schritt in der Produktentwicklung. In dieser Phase müssen Unternehmen sorgfältige Entscheidungen treffen, um ihren funktionierenden Prototypen in ein marktfähiges Produkt umzuwandeln. Zuerst ist es wichtig, eine Skalierung der Produktion zu planen, damit die Qualität und die Produktionsleistung aufrechterhalten werden können.

Ein zentraler Aspekt während dieses Übergangs zur Serienproduktion ist das Einhalten etablierter Qualitätsstandards. Dies erfordert oft Anpassungen im Produktionsprozess, um sicherzustellen, dass jedes Produkt den Anforderungen und den Erwartungen der Kunden entspricht. Unternehmen müssen zudem Ressourcen und Technologien so nutzen, dass die Effizienz maximiert und die Kosten optimiert werden.

Trotz der sorgsamen Planung können beim Übergang zur Serienfertigung Herausforderungen auftreten, wie etwa Zeitmanagement und die Notwendigkeit, dynamisch auf Veränderungen im Markt zu reagieren. Diese Faktoren können den Gesamterfolg der Serienfertigung maßgeblich beeinflussen, weshalb eine strategische Herangehensweise in dieser Phase von großer Bedeutung ist.